摘要:本文介绍了冲裁模具设计的基本原则,包括模具结构设计、材料选用、工艺参数设定等方面。文章还探讨了冲裁模具设计与仿真技术方案的实现,阐述了如何将仿真技术应用于模具设计过程中以提高设计效率和准确性。整体讲解规划方面,文章提供了对冲裁模具设计流程的全面了解,以帮助工程师更好地进行模具设计和制造。

本文目录导读:

随着工业技术的不断进步,模具设计在制造业中的地位日益重要,冲裁模具作为模具设计中的重要分支,其设计原则与仿真技术方案的实现对于提高产品质量、降低生产成本具有重要意义,本文将详细阐述冲裁模具设计的基本原则以及仿真技术方案的实现过程,以供参考和探讨。

冲裁模具设计的基本原则

1、功能性原则

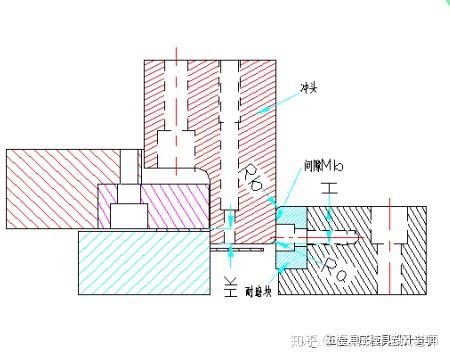

冲裁模具设计的首要任务是满足产品的功能性需求,在设计过程中,应遵循产品的生产工艺要求,确保冲裁模具能够实现产品的精确冲压、成型和切割等功能。

2、可靠性原则

冲裁模具的可靠性是保证产品质量和生产效率的关键因素,设计时需充分考虑模具的工作强度、耐磨性、耐腐蚀性等性能要求,确保模具在长时间使用过程中保持良好的稳定性和可靠性。

3、经济性原则

在保障冲裁模具功能性和可靠性的前提下,设计过程中还需充分考虑制造成本、使用成本等因素,优化模具结构、选用合适的材料和制造工艺,以降低模具的制造成本和使用成本。

4、安全性原则

冲裁模具设计过程中应遵循安全性原则,确保模具在使用过程中不会对人员和设备造成安全隐患,设计时需充分考虑模具的防呆、防呆措施以及安全防护装置的设置。

5、可维护性原则

冲裁模具的维护是保障其长期稳定运行的重要环节,设计时需考虑模具的拆卸、维修和更换等维护工作的便利性,以降低维护成本,提高生产效率。

仿真技术方案的实现

1、仿真软件的选择与应用

在冲裁模具设计的仿真技术方案中,选择合适的仿真软件是提高设计效率和精度的关键,常用的仿真软件包括HyperMesh、SolidWorks等,这些软件具有强大的建模、分析和优化功能,能够实现对冲裁模具设计的精确仿真。

2、建立仿真模型

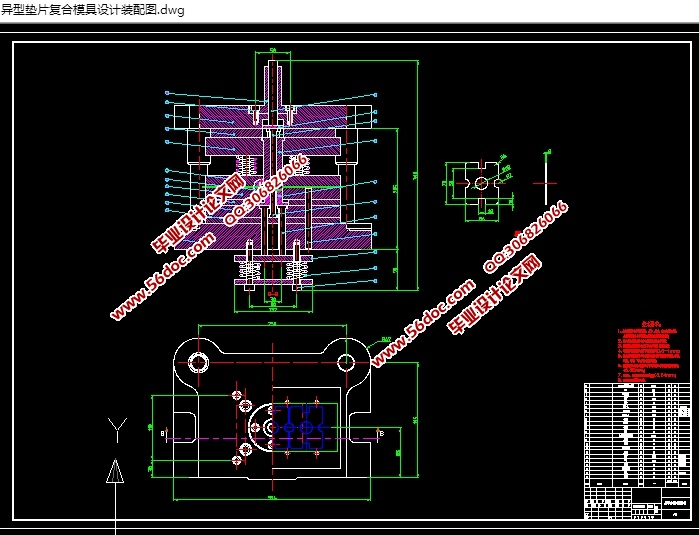

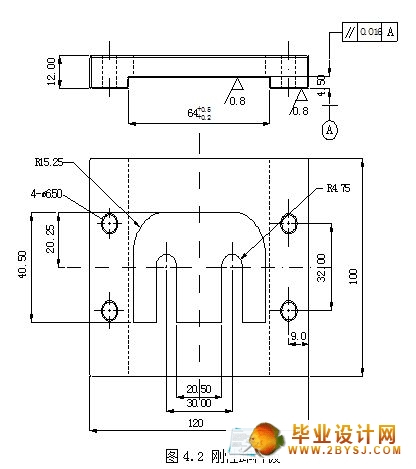

在仿真过程中,首先需要建立冲裁模具的仿真模型,根据设计图纸和工艺要求,利用仿真软件建立精确的模型,并设置相应的材料属性、工艺参数等。

3、仿真分析与优化

通过仿真软件对冲裁模具的仿真模型进行仿真分析,得出模具的应力分布、变形情况、冲压过程等关键数据,根据这些数据,对模具设计进行优化,提高模具的性能和可靠性。

4、验证与调整

在完成仿真分析后,需将仿真结果与实际情况进行对比验证,通过实际生产和测试,对仿真结果进行评估,并根据实际情况对模具设计进行调整和优化。

定制版6.22的冲裁模具设计要点

针对定制版6.22的冲裁模具设计,除了遵循上述基本原则和仿真技术方案的实现外,还需特别注意以下几点:

1、根据定制版6.22的产品特点,优化模具结构,提高冲压效率和精度。

2、选用合适的材料和热处理工艺,提高模具的耐磨性和耐腐蚀性。

3、在仿真分析中,重点关注定制版6.22的冲压过程中的应力分布和变形情况,确保产品质量。

4、加强与生产工艺人员的沟通,确保定制版6.22的冲裁模具设计与实际生产工艺紧密结合,提高生产效率。

冲裁模具设计的基本原则和仿真技术方案的实现对于提高产品质量、降低生产成本具有重要意义,在设计过程中,应遵循功能性、可靠性、经济性、安全性和可维护性原则,同时实现仿真技术方案的精确仿真、分析优化、验证调整等环节,针对定制版6.22的冲裁模具设计,还需特别注意优化模具结构、选用合适的材料和热处理工艺以及与生产工艺人员的沟通等方面,通过这些措施,可以确保冲裁模具设计的质量和效率,提高产品的竞争力。

鲁ICP备18004545号-1

鲁ICP备18004545号-1 鲁ICP备18004545号-1

鲁ICP备18004545号-1

还没有评论,来说两句吧...