摘要:本文讨论了挤出模具的组成要素和精细设计策略。文章重点介绍了YE版38.18.61的探讨内容,包括挤出模具的组成与优化设计的重要性。文章还探讨了战略方案的优化,并特别提到了特供款48.97.87的重要性。通过精细设计挤出模具的组成,可以提高生产效率和产品质量。本文旨在为相关领域的专业人士提供有关挤出模具设计和战略方案优化的实用信息。

本文目录导读:

在当今工业制造领域,挤出模具的应用日益广泛,从塑料制品、橡胶材料到金属材料的加工,都离不开挤出模具的精准制造,本文将重点探讨挤出模具的组成要素以及精细设计策略,以YE版38.18.61为参考标准,深入分析其设计理念及实际应用。

挤出模具的组成要素

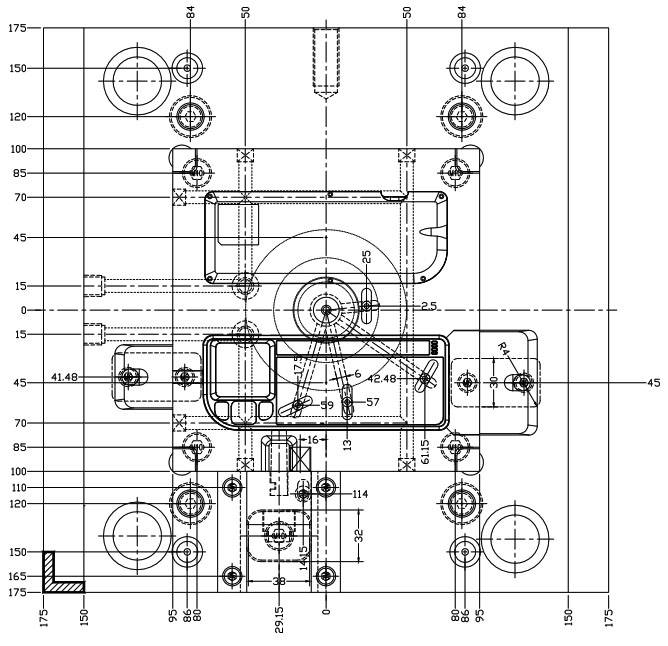

1、模具基座:模具基座是挤出模具的基础部分,承载着整个模具的工作过程,它需要具备足够的强度和稳定性,以确保在高压、高温的工作环境下不变形、不损坏。

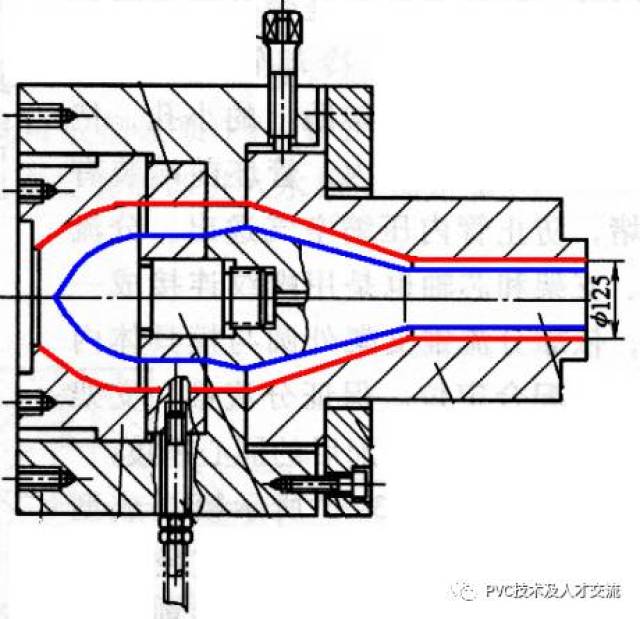

2、模具芯棒:模具芯棒是挤出模具的关键部分,负责塑造材料并决定最终产品的形状和尺寸,其设计需要考虑到材料的流动性、压力传递以及冷却效果等因素。

3、加热与冷却系统:为了确保挤出过程的顺利进行,模具需要配备有效的加热和冷却系统,加热系统使材料达到适宜的加工温度,而冷却系统则用于快速降低温度,使产品固化。

4、进料系统:进料系统负责将原材料输入模具,其设计需要确保原料的均匀供给,避免堵塞或漏料现象。

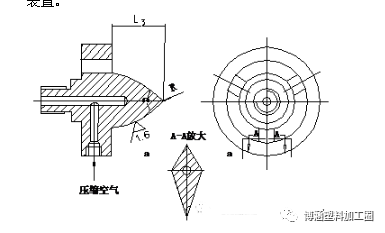

5、排气系统:排出模具内的气体是挤出过程中的重要环节,合理的排气系统设计能有效防止产品内部气泡的产生。

精细设计策略

1、模块化设计:采用模块化设计策略,可以根据不同的生产需求,灵活更换模具的某些部件,如模具芯棒、进料系统等,以适应不同产品的生产。

2、仿真优化:利用现代计算机辅助设计软件,对模具设计进行仿真分析,优化其结构布局和参数设置,提高模具的工作性能和产品质量。

3、材料选择:根据产品的使用要求和加工环境,选择合适的模具材料,对于需要承受高温、高压的模具部分,应选用高强度、高热稳定性的材料。

4、热平衡设计:为了确保模具在长时间工作中的温度稳定性,需要进行热平衡设计,这包括合理布置加热元件、优化热传导路径以及提高模具的散热性能。

5、自动化与智能化:随着科技的发展,挤出模具的设计越来越趋向于自动化和智能化,通过集成传感器、控制系统等,实现模具的自动调整、故障诊断与预警,提高生产效率和产品质量。

YE版38.18.61的特别考量

YE版38.18.61作为一种高标准、高要求的挤出模具设计标准,特别注重以下几点:

1、高精度设计:确保模具的尺寸精度和位置精度达到最高标准,以满足高端产品的生产需求。

2、表面处理:重视模具的表面处理工艺,提高模具的耐腐蚀性和耐磨性,延长使用寿命。

3、环境友好:在设计中充分考虑环保因素,优化能耗和排放,降低生产过程中的环境污染。

4、人机交互:注重操作界面的设计,方便操作人员的使用和维护,提高生产效率和安全性。

挤出模具的组成与精细设计策略是确保工业生产顺利进行的关键因素,通过深入了解YE版38.18.61的设计理念和要求,我们可以更好地优化挤出模具的设计,提高生产效率和产品质量,满足不断变化的市场需求,随着科技的进步和工业发展,挤出模具的设计制造将越来越趋向于自动化、智能化和环保化。

鲁ICP备18004545号-1

鲁ICP备18004545号-1 鲁ICP备18004545号-1

鲁ICP备18004545号-1

还没有评论,来说两句吧...